概 述

NK-100 显微图像分析系统金相图像分析系统是现代理化检验的计算机化,是材料科学和计算机技术的完美结合。NK-100 显微图像分析系统金相图像分析系统适合工业领域质量控制和科研开发的需要,适用于材料科学的各个方面。

系统软件特点

金相分析是金属材料试验研究的重要手段之一,采用定量金相学原理,由二维金相试样磨面或薄膜的金相显微组织的测量和计算来确定合金组织的三维空间形貌,从而建立合金成分、组织和性能间的定量关系。将计算机应用于图像处理,具有精度高、速度快等优点,可以大大提高工作效率。

计算机定量金相分析正逐渐成为人们分析研究各种材料,建立材料的显微组织与各种性能间定量关系,研究材料组织转变动力学等的有力工具。采用计算机图像分析系统可以很方便地测出特征物的面积百分数、平均尺寸、平均间距、长宽比等各种参数,然后根据这些参数来确定特征物的三维空间形态、数量、大小及分布,并与材料的机械性能建立内在联系,为更科学地评价材料、合理地使用材料提供可靠的数据。

本系统的软件依据数字图像处理(即用计算机对图像进行处理)技术,结合光学、电子学、数学、摄影技术、计算机技术等学科知识,采用面向对象的程序设计方法,实现了对金相图像的专业分析处理,满足材料专业工作者对图像处理的需要。具有如下特点:

1.人性化的用户界面:

在Windows98/NT/2000/XP 环境下运行,全中文菜单、丰富且按功能分类的工具栏,人性化的交互界面。设计流程简单,操作方便,无须具备数字图像和计算机方面专门知识的金相工作者即可操作。

2.图像采集:

具有高分辨率彩色、灰度图像采集能力,可以实时动态采集图像;可以多帧平均,去除抖动噪声,提高采集质量;系统支持多种图像采集卡/数码相机/其它输入设备;对特殊的输入设备,只需下载安装相应驱动程序,即可实现系统自动升级。

3.图像显示:

可以任意放大、缩小显示图像;多幅图像可进行层迭、平铺显示以及彩色图像灰度化和灰度图像伪彩色显示。

4.图像增强:

提供直方图均衡、对比度增强、图像运算、滤波、背景校正等多种增强图像的方法,用户可根据需要,选择不同方法增强图像,得到满意的图像。

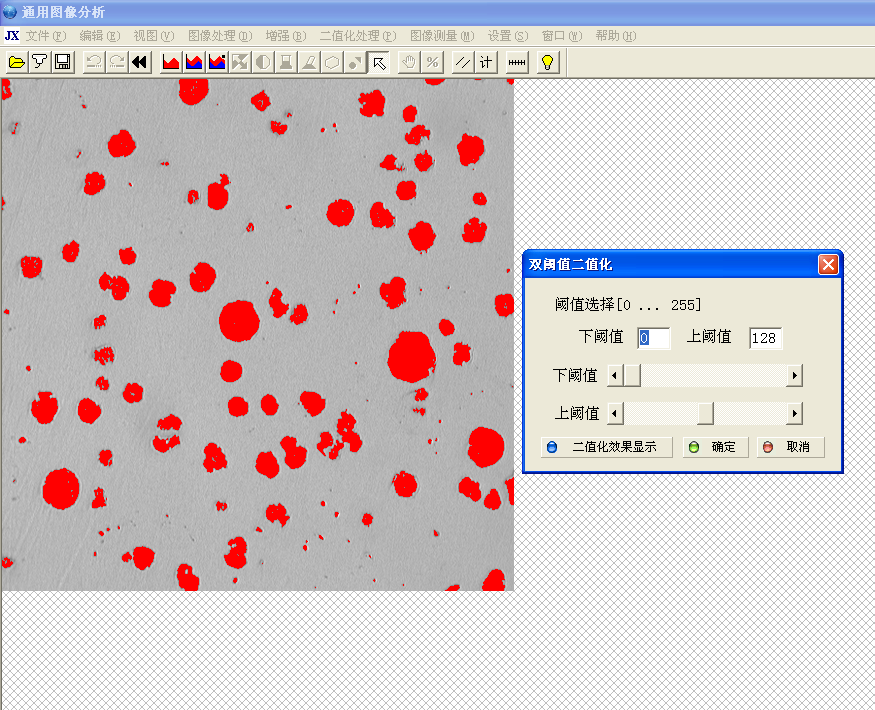

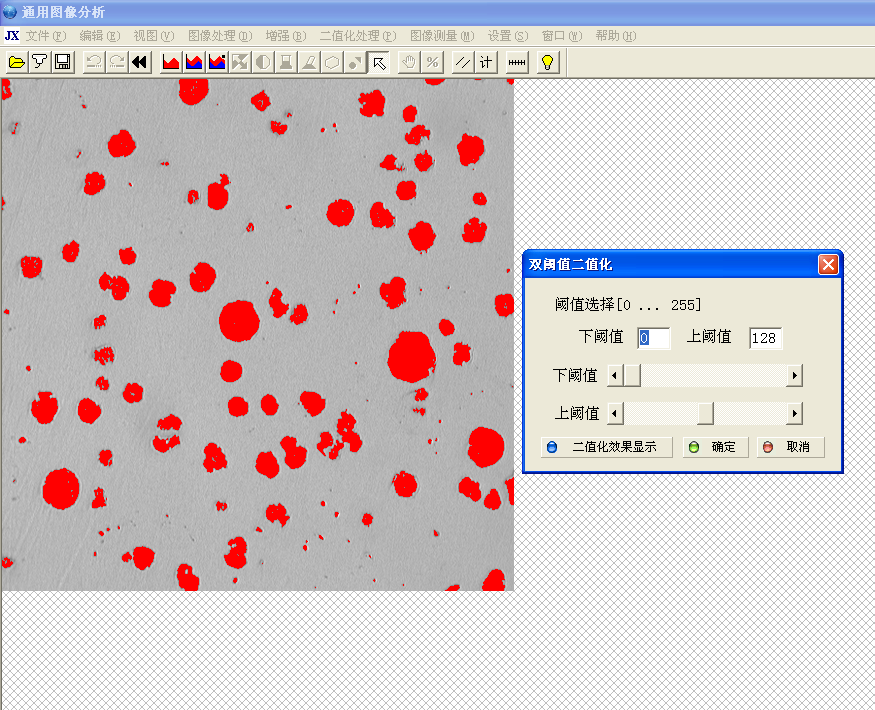

5.图像分割和处理:

除提供标准的灰度阈值分割外,还提供强大的彩色图像分割能力,用户可对灰度、彩色图像进行自动、半自动分割识别;可对分割后的二值图像进行特殊处理,便于测量统计。

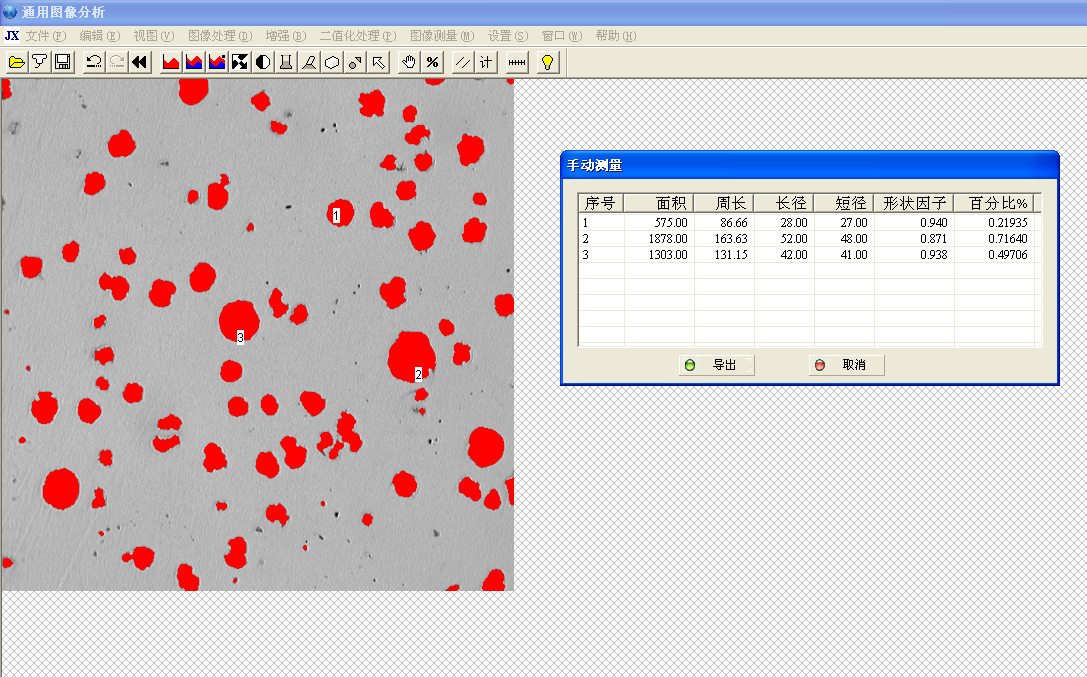

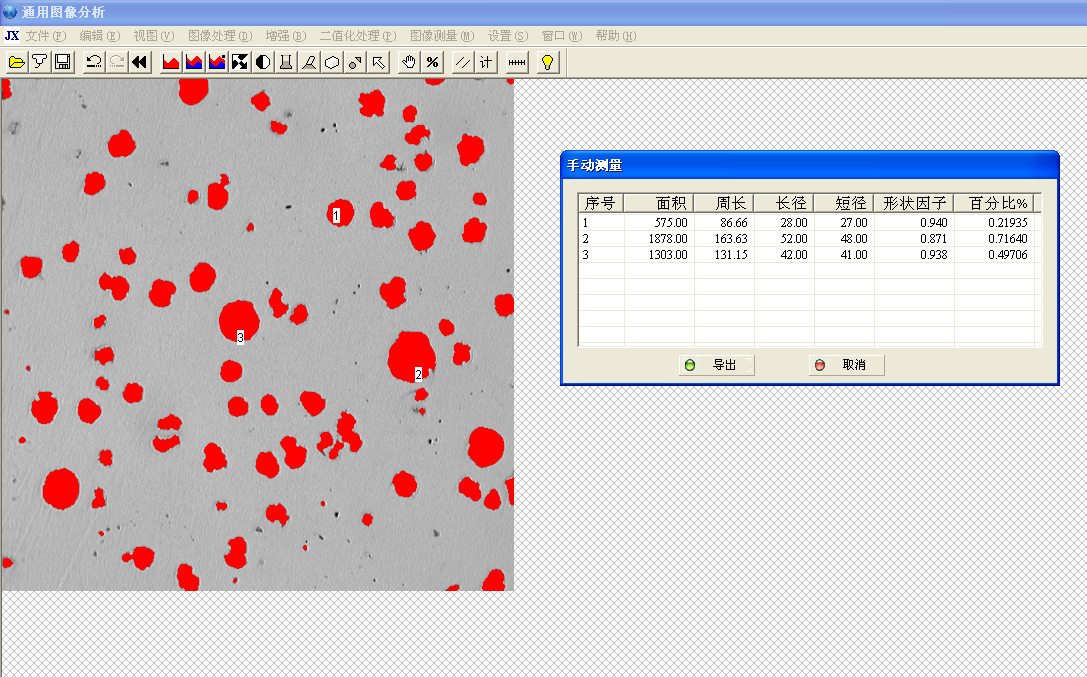

6.参数测量及各种分析:

系统能够准确识别由孤点、线段、物体等元素组成的复合特征物,提供丰富的特征物统计参数;可对直线、曲线、任意线的长度、角度、面积等几何参数进行人工测量;拥有位图分析、光密度分析等图像数值分析功能,以满足特殊的研究需要。

7.个性化的图像标注和编辑:

采用独有的图像层与标注层分离技术,提供丰富的标注工具,时间、日期自动标注;支持无限多个元素子层,能够方便地修改各标注元素的位置、尺寸、字体、颜色等属性;还可将标尺迭加到图像上;显示和打印时,系统自动迭加图像

5层和标注层;系统自动记录标注过程,可重复用于同类试样图像的标注;对图像进行编辑时,可进行微粒清除、孔隙填充、目标分离、断点连接等操作。

8.实用的专用测量功能:

提供大量符合生产检验和科研需要的专用测量模块;所有模块均采用GB 或国际通用标准;提供丰富的检测报告模板,数据输出快捷方便;用户也可自行设计检测报告。

系统提供的专用测量及评级软件包括:

系统提供的专用测量及评级软件包括:

1、脱碳层深度的测定:

参考标准GB 224-87,

可以计算脱碳层的厚度,统计合格比例,制作脱碳层厚度检测报告,并输出。

适用于具有退火(或铁素体-珠光体)组织的钢种,也可以有条件地用于那些硬化、回火、轧制或锻制状态的产品,一般来说,观测到的组织差别,在亚共析钢中是以铁素体与其它组织组成物的相对量的变化来区分的,在过共析钢中是以碳化物含量相对机体的变化来区分的;

对每一个试样,在深的均匀脱碳区的一个显微镜视场内,应随机进行几次测量(至少需要5次),以这些测量值的平均值取做总脱碳层深度。

2、渗碳层深度的测定:

参考标准:GB /T 11354-2005,

适合检测钢铁零件表面渗碳层深度的测量,适用于气体渗氮、离子渗氮、氮碳共渗处理后的钢铁零件表面渗碳层深度、脆性、疏松及脉状氮化物的测定和评定。

3、层深长度测量:参考标准:ZBJ 36016-90,

满足单层、多层、复合层的测量、分析和报告制定、输出。

4、显微硬度测量:

参考标准:GB/T4340.2,

通过对显微维氏硬度计等载荷下的压痕进行分析测量,获得对应的维氏、洛氏、布氏等硬度计;并可以方便的进行硬度曲线的,硬度分布直方图;并输出专业硬度分析报告。

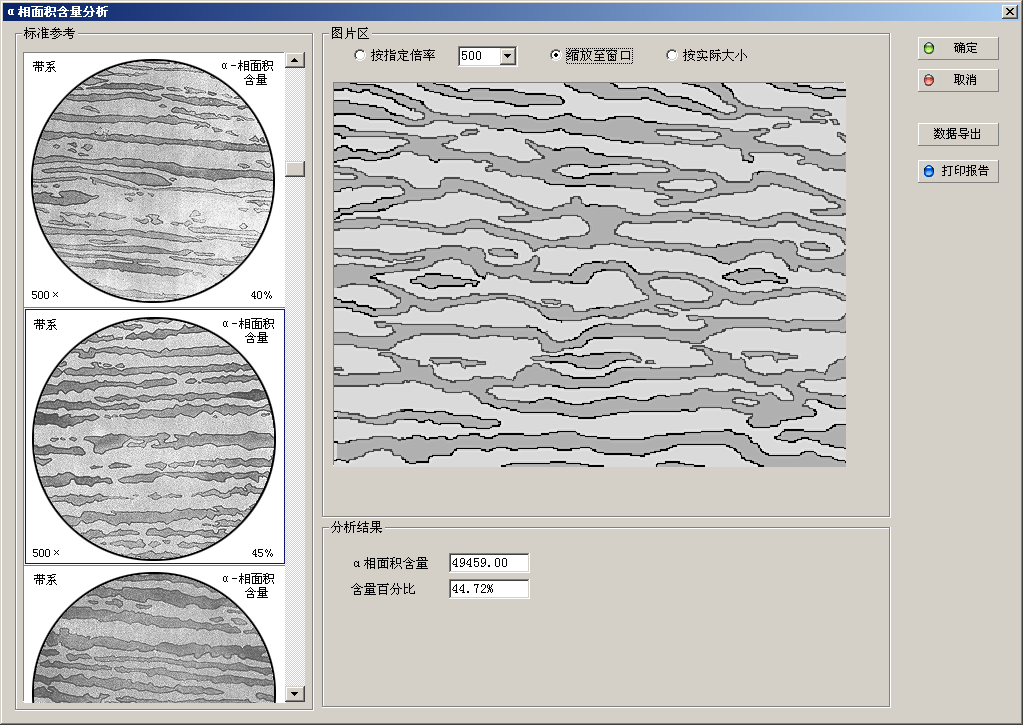

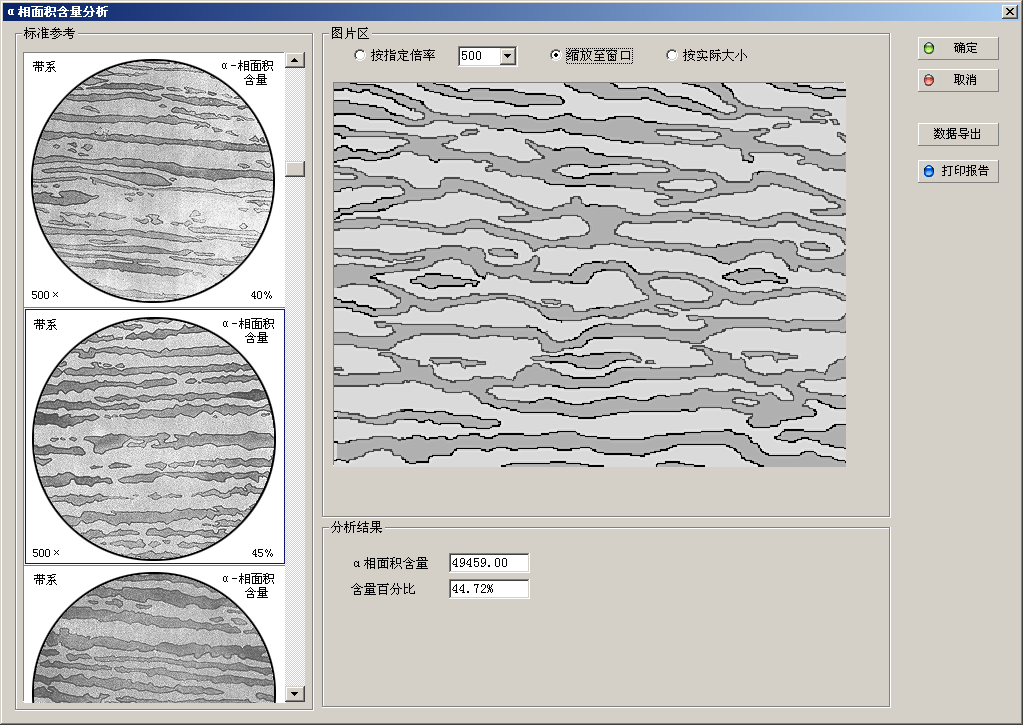

5、铁素体奥氏体型双相不锈钢α—相金相测定: 参考标准:GB 6401-86,

在金相显微镜明场下对照标准系列图片测定试样检查面上的α-相面积百分含量,可以先在低放大倍数下全面观察整个检查面,选定α-相含量适中的部位测定,测定时放大倍数为500x,放大后图像的视场直径为80mm,当α-相的尺度与标准系列图片尺度相差甚多时,为便于对照测定,允许适当调整放大倍数,使视场中的α-相同标准系列图片的尺度相当,标准系列分为带系和网系两类。

6、 奥氏体型双相不锈钢α—相金相测定:

参考标准: GB 13305-91,

奥氏体不锈钢中α-相的面积含量采用与标准评级图相比较的方法测定,将试样置于金相显微镜明场下观察,先用较低的放大倍率全面观察整个检验面,以便选取检验面上α-相面积含量严重的视场,测定时以此进行比较评级,以确定α-相面积含量,放大倍率一般在280-320X。需要保证视场直径在0.267mm范围。

7、第二相面积含量测量:

区分、识别、并计算分析视场内第二相含量。

8、多相面积含量测量:

9、盘条索氏体含量评级:YB/T169-2000,

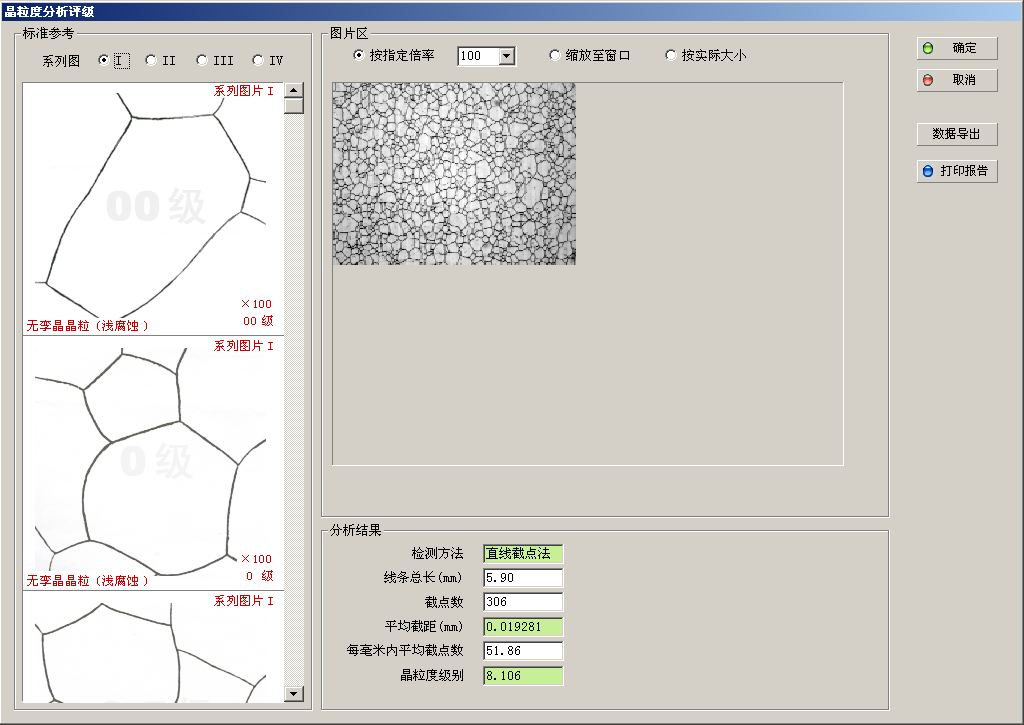

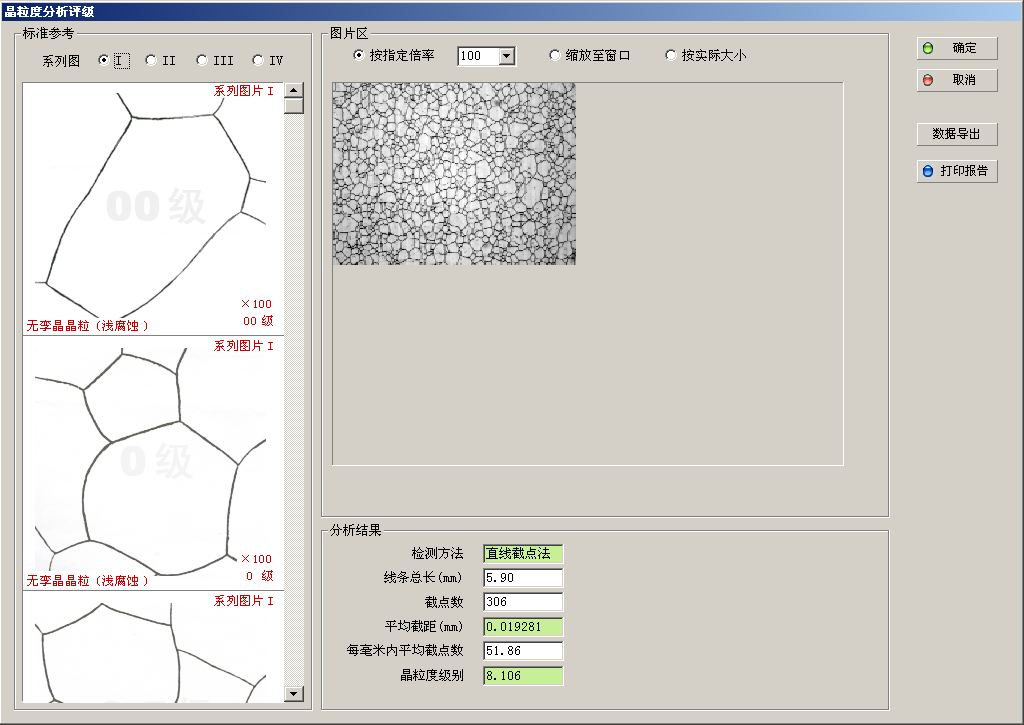

10、金属平均晶粒度评级:GB 6934-2002,

参照标准: GB/T 6394-2002、GB4335-84、GB 6394-86、ASTM E1181-87、GB/T 3246.1-2000

测量数据:晶粒的平均截距、晶粒的平均截面面积。

分析数据:晶粒的公称直径、弗里特直径、单位体积晶粒度、晶粒度级别指数

测量方法:比较法、面积法、截点法(直线截点、单圆截点和三圆截点法)、晶界重建法

所有测量数据和分析结果以数据文件的形式保存,并可随时时调入计算机中,查阅原始数据资料,和自动输出图像测试结果报表。

11、 双重晶粒度的测量评级:ASTM E1181-87,

12、低碳冷轧薄板铁素体晶粒度评级:GB 4335-84,

13、混有珠光体的铁素体晶粒度评级:GB 6394-86,

14、非金属夹杂评级:GB 10561-89,

参照标准: GB/T 18876.1-2002

评级方法:可以有GB ASTM JK

可以自动或者手动测定,并且依据上述标准进行分类评级,提供丰富的图像处理方法,

特别是针对非金属夹杂制样过程中易产生划痕,专设去除划痕功能。所有测量数据和分析结果以数据文件的形式保存,并可随时时调入计算机中,查阅原始数据资料,和自动输出图像测试结果报表。

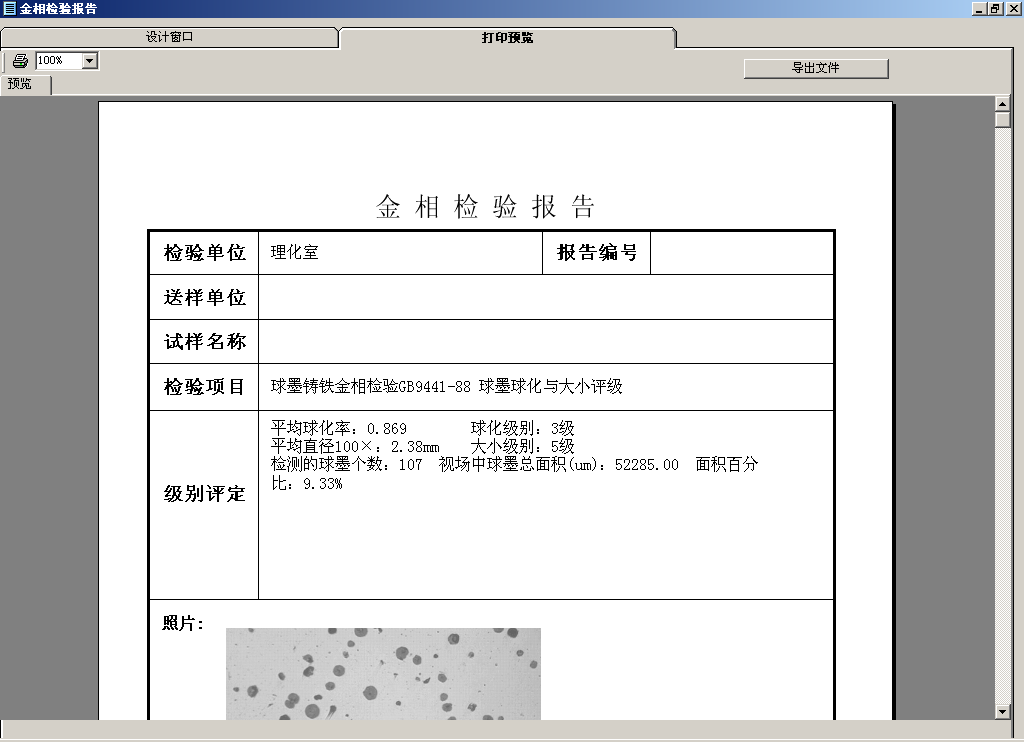

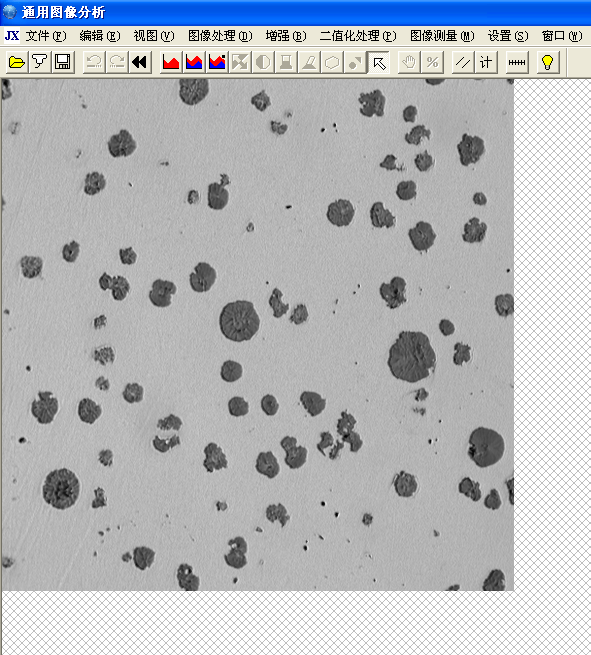

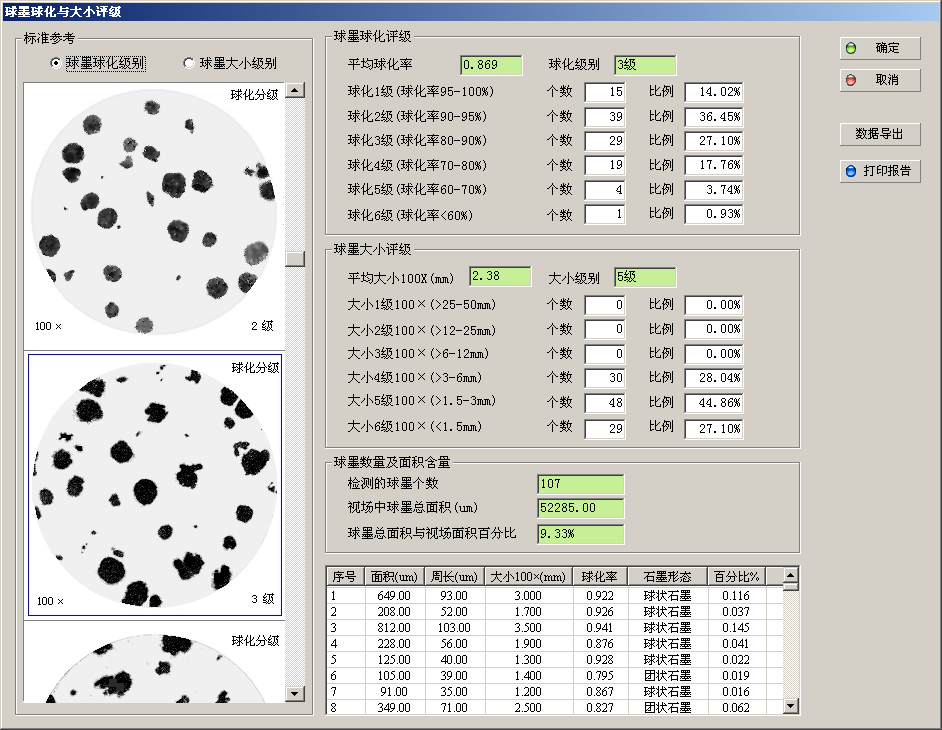

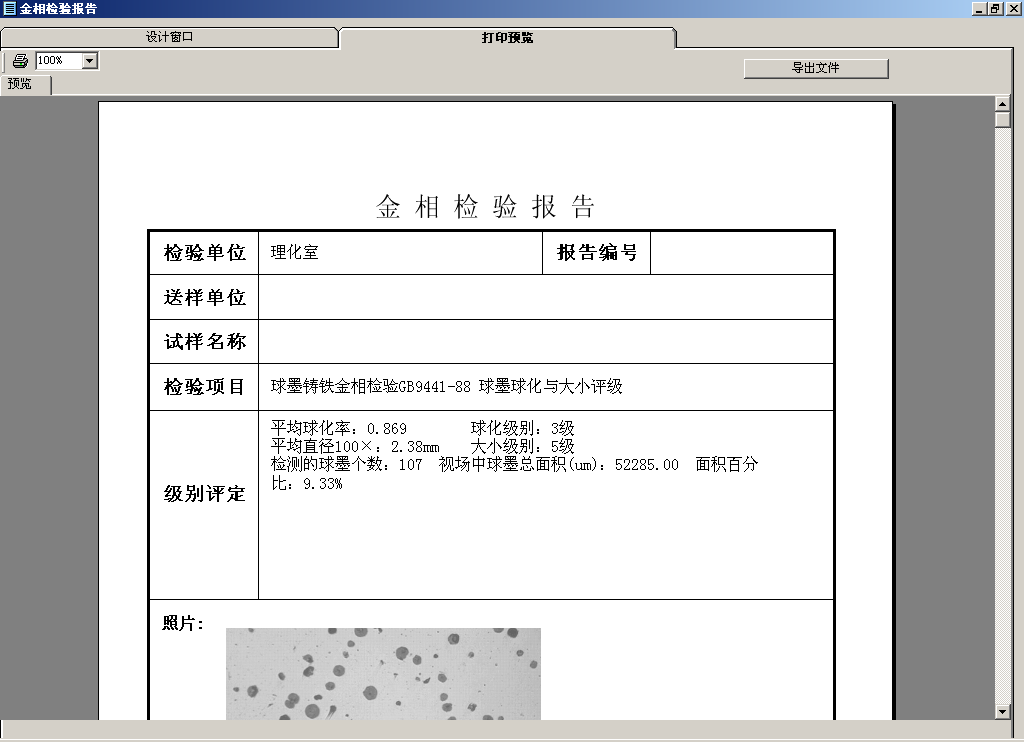

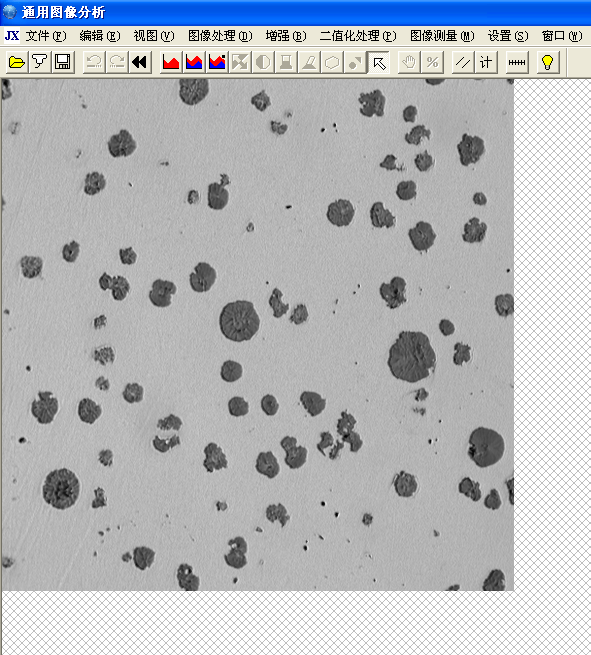

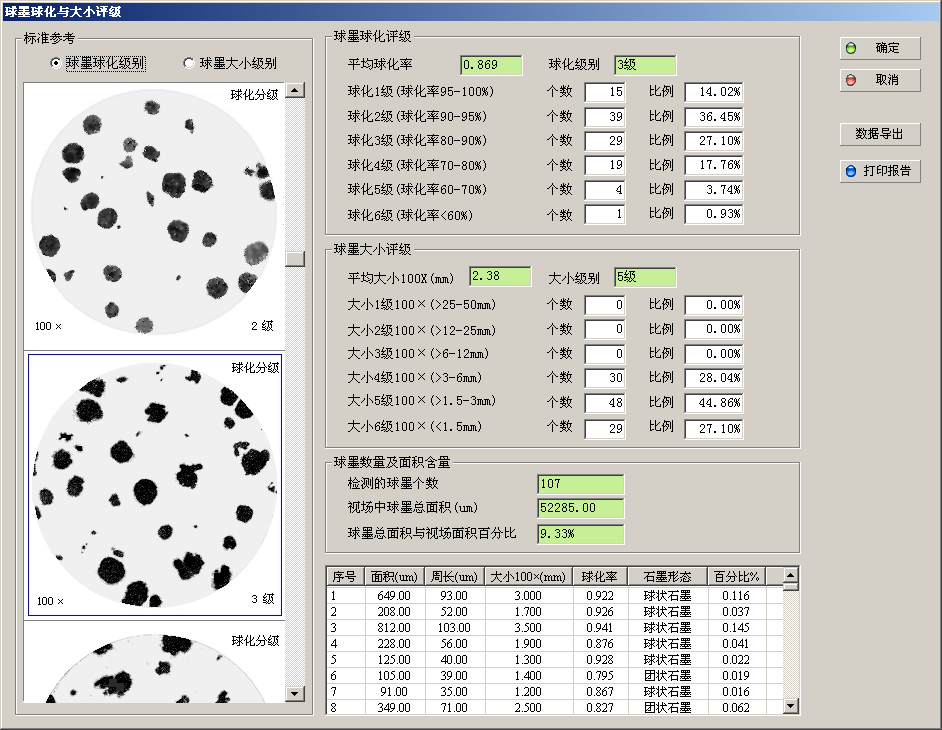

15、球墨铸铁球化率测量评级:

参考标准GB 9441-88,

可以自动计算球墨铸铁球化率级别、石墨大小级别、铁素体与珠光体数量、磷共晶数量、渗碳体数量等。

16、灰铸铁金相分析:参考标准:GB 7216-87,

可以自动、半自动进行石墨分布形态(片状、菊花状、块片状、支晶点状、支晶片状、星状)、石墨长度、机体组织特征(铁素体、片状珠光体、粒状珠光体、屈氏体、粒状贝氏体、针状贝氏体、马氏体)、珠光体间距、珠光体数量、碳化物分布形状、碳化物数量、磷共晶类型、磷共晶分布形状、磷共晶数量、共晶团数量等的评级和数量、分布等分析。

17、钢中石墨碳评级:GB/T 13302-91,

18、高速钢大块碳化物评级:GB/T 4462-84,

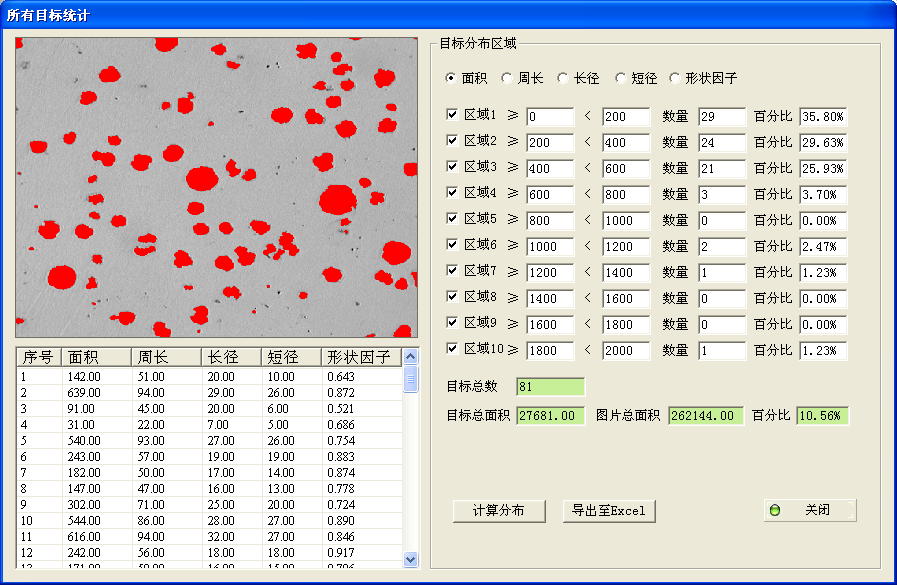

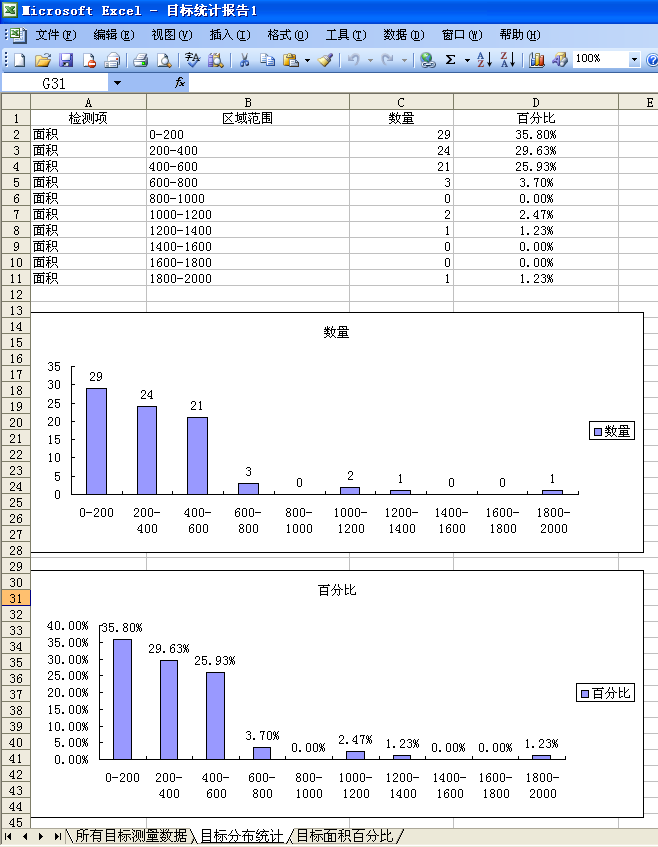

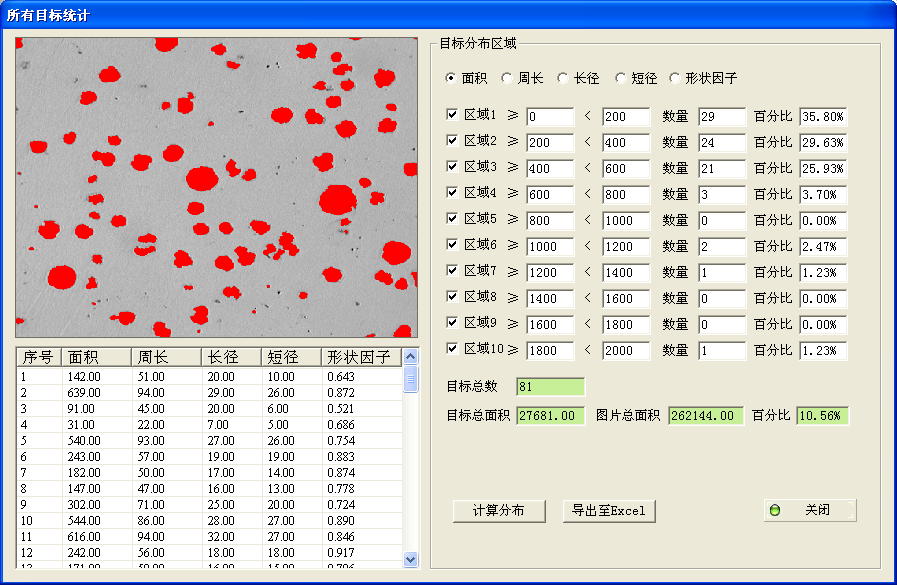

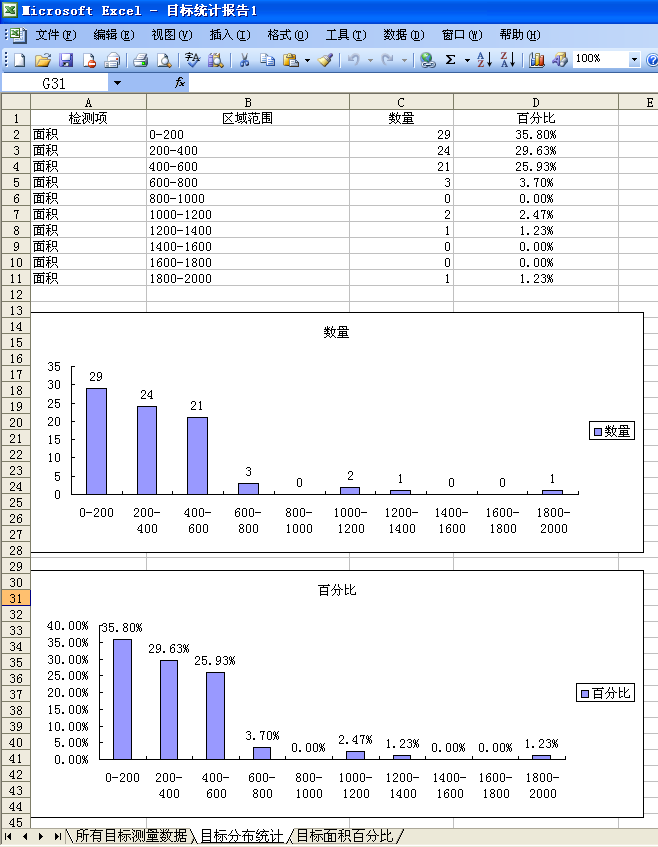

19、颗粒度分析

20、铝合金包覆层厚度测量分析软件

参照标准 GB/T3246.1-2000

可以计算包覆层厚度以及包覆层厚度百分数。

所有测量数据和分析结果以数据文件的形式保存,并可随时时调入计算机中,查阅原始数据资料,和自动输出图像测试结果报表。

21、 铝钛硼丝测量分析

可以计算和分析铝钛硼丝的长径、短径以及形状等等。给出各项统计数值。

所有测量数据和分析结果以数据文件的形式保存,并可随时时调入计算机中,查阅原始数据资料,和自动输出图像测试结果报表。

22、铝合金过烧分析

按照设定的参数区分复熔共晶球团、晶界局部复熔、复熔三角晶界等结构,根据测量测量给出判定结果。

所有测量数据和分析结果以数据文件的形式保存,并可随时时调入计算机中,查阅原始数据资料,和自动输出图像测试结果报表。

23、位错密度测量分析软件

可以测定位错腐蚀坑的数量,得到位错密度,是指单位表面积内形成位错腐蚀坑的个数。

24、粒子测量分析软件

可以测定铝合金相组织中粒子的数量以及大小形状,给出其分布曲线以及各种统计数据。

25、孔隙度测量分析软件

参考标准:JB/T 6289-92

铸造铝金相检验中,按照冶金标准测定孔洞的数量多少并给出评级结果。

26、初晶硅和共晶硅的测量

参照标准: JB/T 6289-92

分析内容:初晶硅、条状硅、共晶硅、α—固溶体等的数量

特别是针对非金属夹杂制样过程中易产生划痕,专设去除划痕功能。所有测量数据和分析结果以数据文件的形式保存,并可随时时调入计算机中,查阅原始数据资料,和自动输出图像测试结果报表。

9.独有的可视化记录管理器:

系统自动记录图像的处理过程,生成参数化的数据包,将其发送到可视化记录管理器;可对处理过程重新编排、调整;系统能够批量处理同类试样图像,自动完成图像预处理、特征物提取、测量评级、生成检测报告及打印工作。

10.处理过程浏览器:

浏览处理过程的每步结果;可将单步处理结果存入图像文件,或将全部处理结果转为图像序列,用于输出制作幻灯片,方便教学或科研成果演示。

11.安全可靠的数据备份功能:

采用冗余技术,将采集的试样图像分别存储到处理图像库和原始图像备份库;原始图像备份库具有只可读属性,保证原始图像不会因误操作而丢失;可将处理图像库、原始图像备份库和图像资料数据库刻录到光盘,进行保存。